![Froid152m]() Dans cet exercice d’entraînement au dépannage je suis appelé pour dépanner cette chambre froide négative qui est à l’arrêt.

Dans cet exercice d’entraînement au dépannage je suis appelé pour dépanner cette chambre froide négative qui est à l’arrêt.

On ne me donne aucun renseignement. Je dois me débrouiller seul.

Avertissement – Avertissement – Avertissement

Ce document n’est qu’une aide, un support pour les révisions des bases des sujets qu’ils traitent.

Il peut y avoir des erreurs et des inexactitudes, gardez toujours ça en tête.

Si vous voulez signaler des erreurs ou apporter des précisions, vous pouvez laisser un commentaire en bas de l’article.

Qr_CODE

VIDÉO YOUTUBE

Les premières constatations.

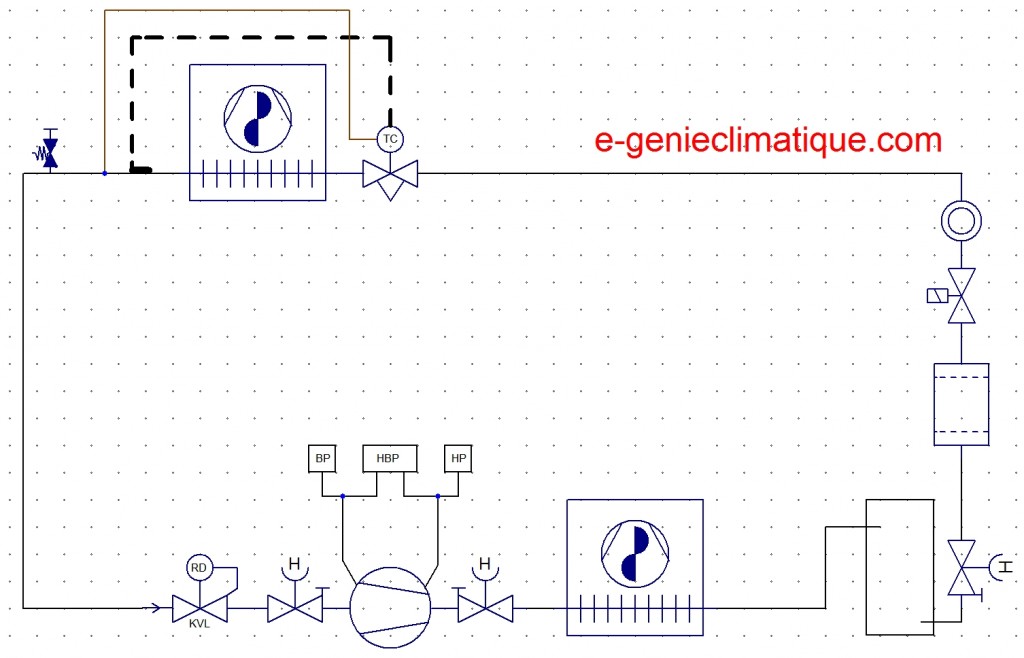

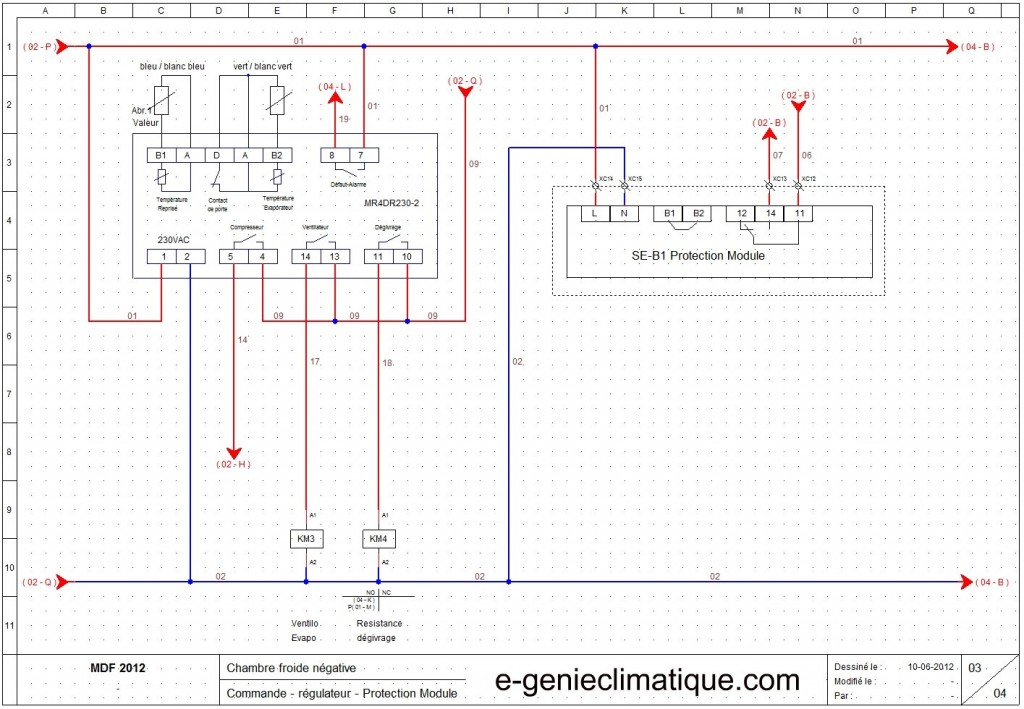

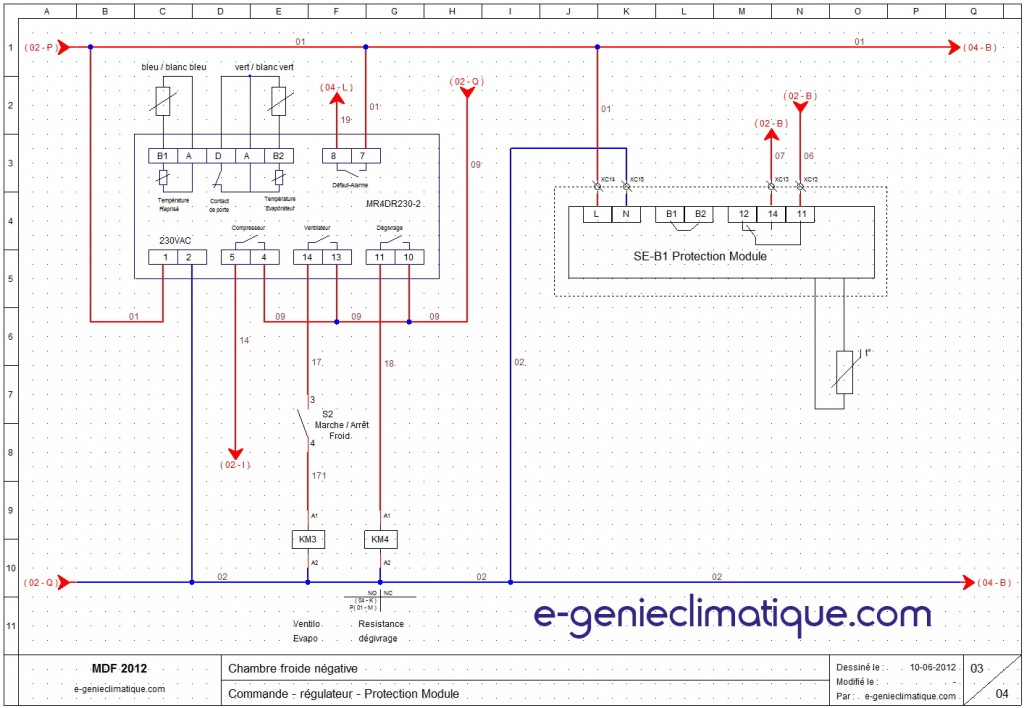

La machine est à l’arrêt, il y a déjà une paire de manomètres raccordés sur le compresseur semi-hermétique. La température indiquée par le régulateur est de 11°C. C’est une chambre froide négative avec un détendeur thermostatique à égalisation externe à charge MOP-20°C. Le régulateur est un régulateur MR4 de la marque Johnson Controls.

Je mets donc en marche la machine pour pouvoir constater les défauts.Le compresseur démarre, j’attends entre 10 et 15 minutes pour faire les premières mesures.

La température affichée au régulateur indique -3°C ce qui est normal, car elle ne fonctionne pas depuis longtemps, sur cette chambre froide, en fonctionnement normal il faut compter entre 45 minutes et 1h15 pour descendre à -20°C qui est la température de consigne de la chambre froide.

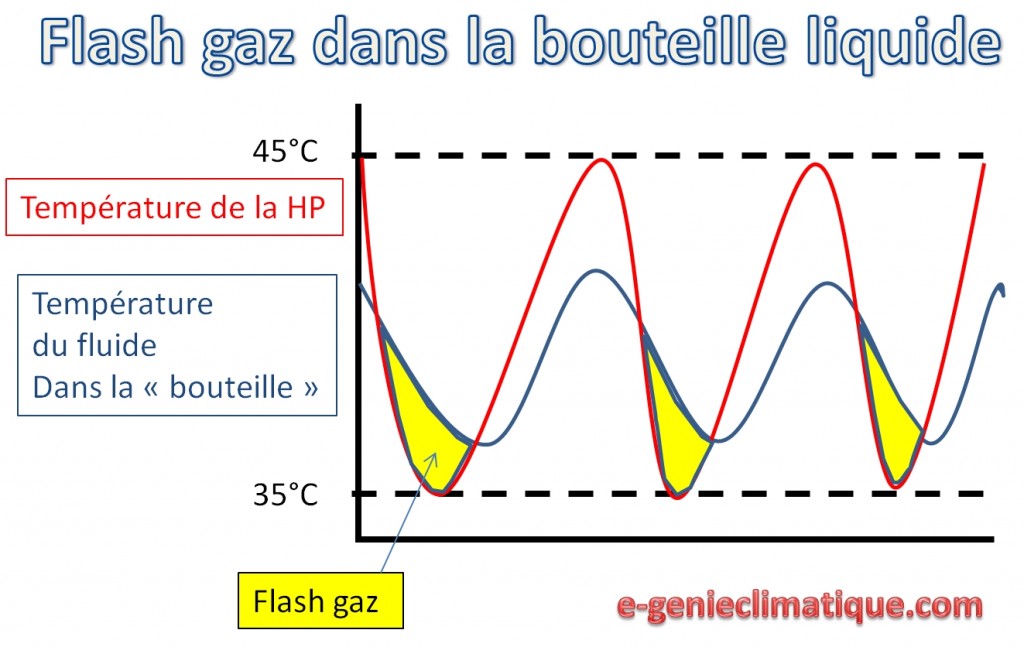

Je constate une fluctuation de la BP, un pompage léger de la BP ce qui est normal, car la HP pompe à cause de la régulation pressostatique qui est réglée sur une valeur d’enclenchement de 45°C et une valeur de coupure de 35°C. Je constate que le voyant liquide se remplit et se vide régulièrement. C’est le phénomène de flash gaz dans la bouteille liquide. L’écart entre la coupure et l’enclenchement du ventilateur du condenseur est trop important, il est ici de 10K.

Flash gaz dans la bouteille liquide.

Qu’est-ce que le flash gaz dans la bouteille liquide ( ou réservoir liquide ) ?

Voici un schéma pour illustrer ce phénomène.

![flash_gaz_dans_la_bouteille_liquide]()

Regardez bien ce schéma d’illustration du flash gaz de la bouteille liquide , on peut y voir 2 courbes :

- La courbe de température de la HP, celle qu’on lit au manomètre HP c’est-à-dire la température de la relation pression température.

- La courbe de température du fluide frigorigène à l‘état liquide dans la bouteille liquide.

Alors qu’est-ce qui se passe ? Lorsque le ventilateur du condenseur est à l’arrêt, la pression monte dans le circuit frigorifique et plus particulièrement du côté de la HP. Mais lorsque la HP monte, la température de la relation pression / température monte aussi ainsi que la température du fluide frigorigène à l’état liquide dans la bouteille. Le fluide dans la bouteille est à l’équilibre, en bas de la bouteille le liquide, en haut de la bouteille des vapeurs et on a le tube plongeur qui prend le fluide au fond de la bouteille à l’état liquide, le fonctionnement est normale, le détendeur est bien alimenté en liquide.

Lorsque la pression qui correspond à la relation pression / température de 45°C et atteinte, le pressostat HP régulation va mettre en marche le ventilateur du condenseur, car sa valeur d’enclenchement est réglé à 45°C.

La mise en marche du ventilateur a pour effet immédiat de faire chuter la pression de la HP et donc la température de la relation pression / température. C’est-à-dire que dans le circuit frigorifique, du côté de la HP, dans le condenseur le changement d’état se fait à une température qui plus basse et cette température diminue de manière continue (bien-sûr c’est suivant la température du milieu) .

Mais il faut savoir que lorsque la relation de la pression/température de la HP chute, la température du liquide dans la bouteille liquide chute aussi sauf que, comme il y a une certaine quantité de fluide à l’état liquide dans la bouteille, à une certaine température, la température de la bouteille chute monte vite que la température de la HP.

À un moment donné, les 2 courbes vont se croiser ce qui aura pour conséquence que la pression au-dessus du fluide à l’état liquide dans la bouteille ne sera pas assez forte et il y aura un changement d’état de ce fluide, c’est le flash gaz. Donc le liquide qui était liquide dans la bouteille devient vapeur et le tube plongeur n’aspire plus du liquide, mais des vapeurs c’est pour cela que le voyant de la ligne liquide se vide, il se vide de son liquide qui est remplacé par des vapeurs (qui sont invisibles).

Ce qui aura pour conséquence d’alimenter le détendeur avec du fluide en phase vapeur. Le détendeur sera mal alimenté ce qui dégradera le rendement de la machine.

Lorsque la HP atteint la valeur de la relation pression/température de 35°C, le pressostat HP coupe le ventilateur du condenseur, ce qui a pour effet immédiat de faire monter la pression de la HP.

Comme la pression HP monte, la valeur de température de la relation pression / température monte aussi. Pareil, à un moment donné les 2 courbes se croisent, la pression devient suffisante pour arrêter le flash gaz dans la bouteille, la bouteille se remplit de nouveau en fluide à l’état liquide et le voyant de la ligne liquide devient plein et alimente de nouveau correctement le détendeur en fluide à l’état liquide.

Voilà, on vient de voir le cycle complet de ce phénomène. Il se reproduit indéfiniment.Pour limiter ce phénomène, avec une régulation pressostatique de la HP, sur cette machine au R404A, il faut limiter la valeur de coupure de la HP à 40°C. La valeur de 35°C est trop basse.

Et pour supprimer le phénomène de flash gaz sur la HP il faut que le ventilateur soit contrôlé par un variateur de tension pour les petits ventilateurs ou par un variateur de vitesse pour les plus gros ventilateurs de condenseur.

Le flash gaz n’empêche pas la machine de fonctionner, elle fait par contre chuter le rendement du système, la facture d’électricité sera plus lourde. Le phénomène du flash gaz est visible à 3min26 dans la vidéo Froid152, voir plus bas dans l’article.

Les relevés de température sur le condenseur.

Pour faire les relevés de température sur le condenseur, je stabilise ma HP avec un carton en bouchant le condenseur. J’aurais pu utiliser la méthode de la marche forcée du ventilateur du condenseur.

Je relève :

- Une température de condensation Tk de 46°C.

- Une Température Sortie Condenseur (TSC) de 37°C.

- Le sous-refroidissement (SR) est donc de 8 à 9K ce qui est très bon, voir trop fort, peut être un problème d’incondensable, à contrôler.

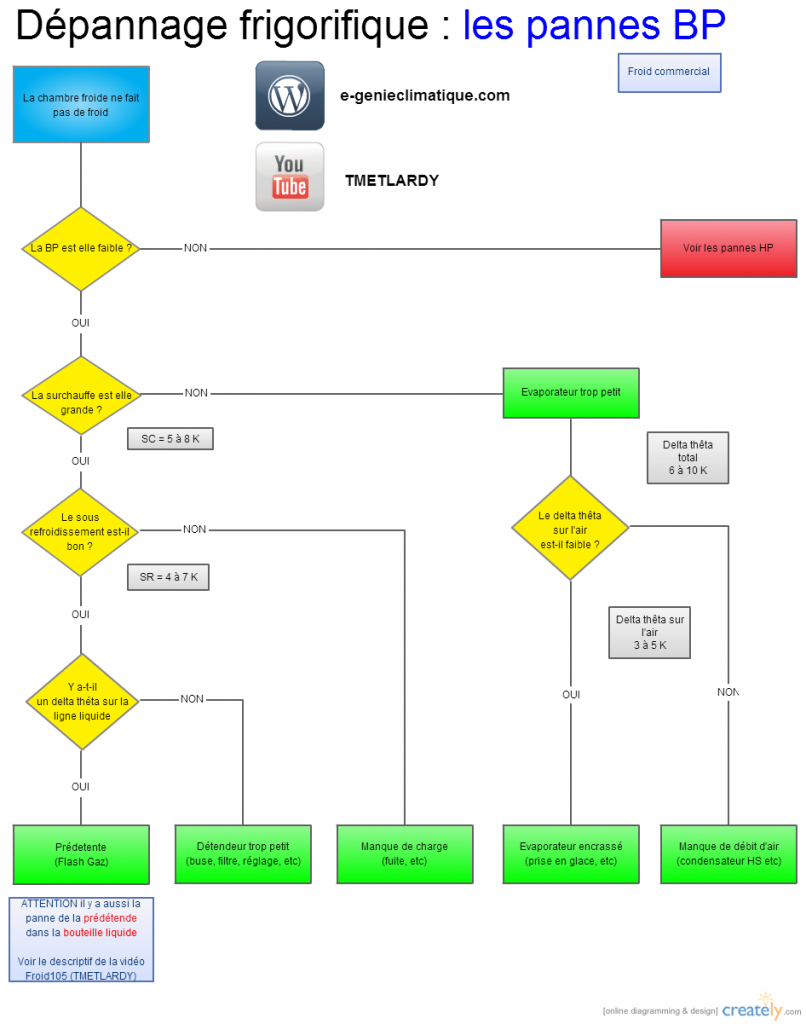

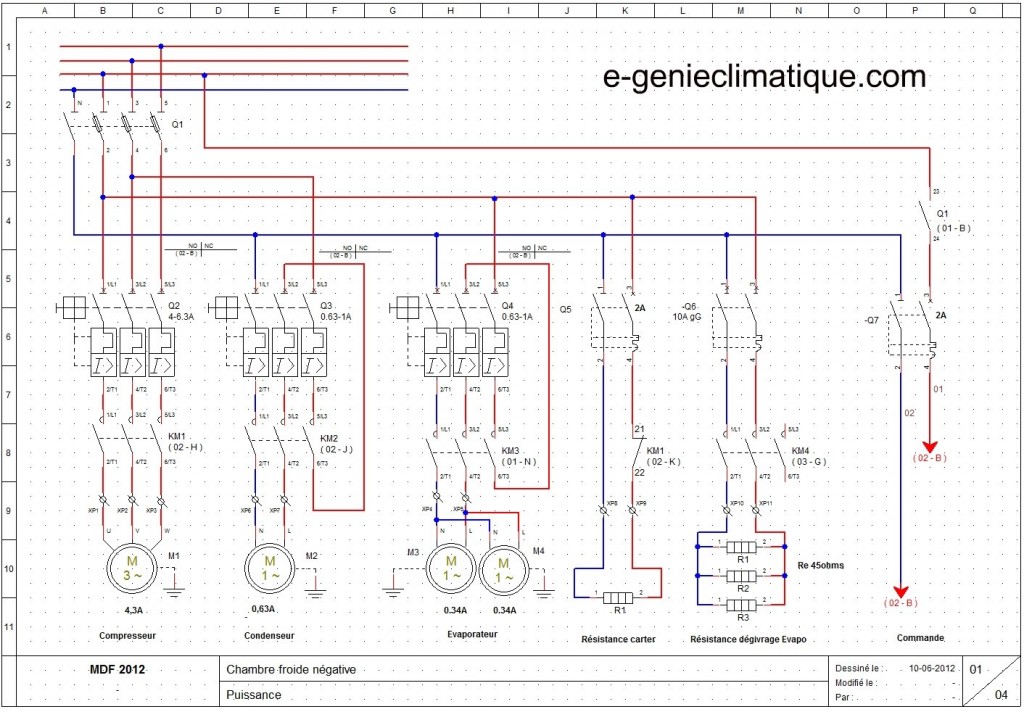

Le diagramme de dépannage BP.

![diagramme_depannage_bp_froid_commercial]()

Les relevés de température sur l’évaporateur.

Je relève :

- Une Température de Sortie Évaporateur (TSE) de -7°C (température au bulbe)

Il faut savoir que je suis sur un détendeur MOP -20°C, ça veut dire que le détendeur régulera correctement la surchauffe qu’a partir du moment ou j’aurais -20°C au bulbe. Comme j’ai -7°C au bulbe, si je regarde la température indiquée sur le manomètre BP, j’ai une température de -20°C ce qui fait une surchauffe de 13K soit une grande surchauffe. Ce qui est normal, car le détendeur est un MOP. Le détendeur MOP -20°C empêchent le compresseur d’avoir une aspiration supérieure à la valeur de la relation pression / température de -20°C soit environs 2 bars. Ce qui veut dire que vous ne verrez jamais le manomètre BP indiquait une valeur de 3 bars, sauf au démarrage, après un dégivrage par exemple, mais ça ne dure pas longtemps ou si le détendeur MOP est défectueux.

Regardez ma vidéo timelapse du comportement des pressions HP et BP d’une chambre froide négative en fonctionnement normal. C’est très parlant, l’aiguille va directement à 2 bars soit -20°C, c’est ça l’effet du MOP,ça protège le compresseur d’une BP trop élevé pour le protéger d’une surcharge.

Vidéo: Froid162-Time lapse-Chambre froide négative MOP-20-les pressions BP et HP-observations.

![froid162_qr_code]()

Cliquer ici pour voir la vidéo.

La vidéo du dégivrage en timelapse du comportement des pressions est intéressante.

Vidéo: Froid163-Time lapse-Chambre froide négative-dégivrage électrique-observations des pressions.

![froid163_qr_code]()

Cliquer ici pour voir la vidéo.

Je continue les relevés de température sur l’évaporateur :

- Température Air Entrée Évaporateur TAEE=-2°C

- Température Air Sortie Évaporateur TASE = -7°C

- Le delta thêta sur l’air est 5K ce qui est normale.

La vidéo de la panne et du dépannage.

Vidéo: Froid152-Dépannage entraînement chambre froide négative MOP #05

![froid152_qr_code]()

Cliquer ici pour voir la vidéo.

Les premiers contrôles.

Le contrôle des sondes de températures.

Comme il est illogique de trouver la température de la sonde qui est dans l’évaporateur à une température supérieure à la température de la sonde de reprise de l’évaporateur, je décide de la contrôler.

Je contrôle la sonde de l’évaporateur en la plongeant dans de l’eau avec des glaçons. La température indiquait au régulateur semble correcte. Je contrôle donc la sonde à la reprise de l’évaporateur en la plongeant dans les glaçons pour faire le zéro degré.

Le régulateur indique -4°C alors que j’attends une température de 0°C, il y a donc un décalage de 4K. Avec le MR4, je peux faire une compensation de température sur la sonde de reprise, c’est-à-dire la sonde à l’entrée de l’évaporateur. Le paramètre So permet faire la compensation de température je mets donc une valeur de +4.

Après ce réglage je constate que le régulateur indique bien 0°C.

Le contrôle des incondensables.

Comme j’ai un doute sur les incondensables, je décide de faire un test des incondensables. Pour cela j’arrête la machine, et je force le contacteur moteur du ventilateur du condenseur pour faire chuter la température ambiante du circuit. L’objectif est d’avoir la température du circuit frigorifique à la température ambiante.

S le condenseur est chaud, le fait de faire chuter la température par le biais du ventilateur du condenseur peut prendre du temps. Il vaut mieux faire le test des incondensables lorsque la chambre froide est à l’arrêt depuis longtemps.

Donc après quelques minutes, je constate que l’aiguille du manomètre HP ne descend plus et la relation pression/ température du fluide frigorigène, ici du R404A m’indique 22°C. Mon thermomètre électronique m’indique une température de 16°C d’ambiance au niveau du condenseur. En principe lorsqu’il n’y a pas d’incondensable et que le fluide n’a pas été dégradé (fuite pour un fluide zéotrope) on doit trouver la même température , c’est-à-dire que la température de la relation pression / température doit être la même que la température du milieu extérieur à 2K près.

On constate sur cette installation un delta thêta de 6K (22°C-16°C). Il y a des incondensables dans cette machine. Sur cette installation ça ne pose pas de problème particulier, en tout cas pour le moment, car la température du milieu ambiant où se trouve le condenseur est fraîche.

Lorsqu’il y a trop d’incondensables et lorsqu’il fait chaud les incondensables vont provoquer une HP élevé, voir très élevé et donc ça peut faire déclenché le pressostat HP sécurité et plus particulièrement l’été.

Les incondensables, c’est à dire l’azote (c’est souvent de l’azote) dans le circuit sont le résultat d’erreurs d’interventions du frigoriste: purge incomplète de l’azote qui était dans le circuit, mauvais tirage au vide, etc.

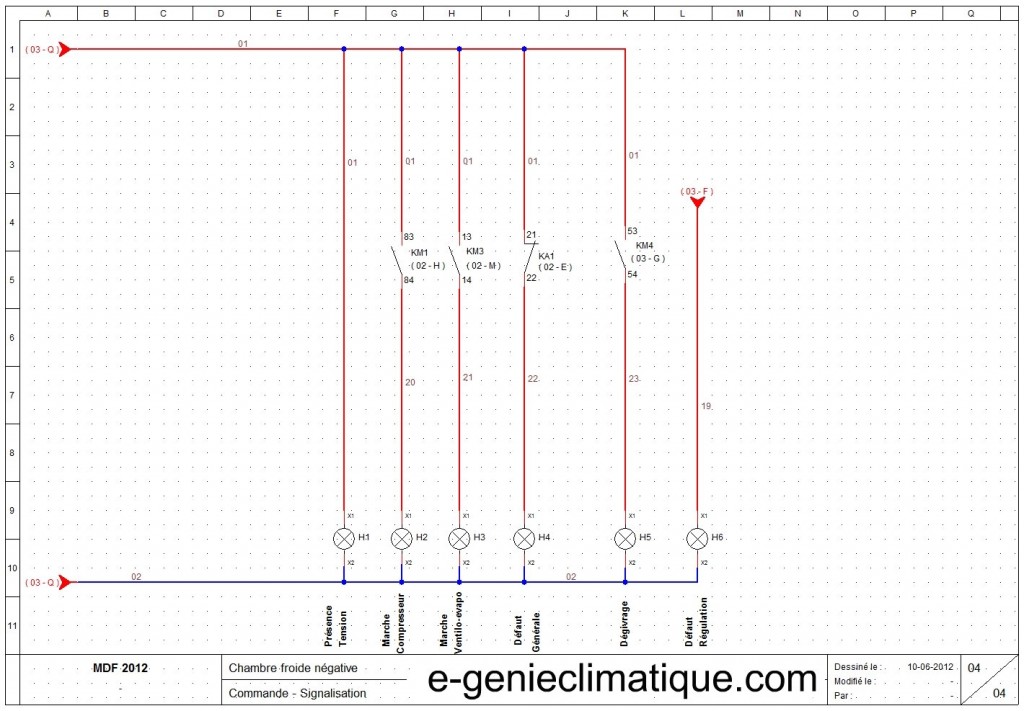

Le contrôle du cycle de dégivrage de la chambre froide négative.

Donc , il me reste une chose que je n’ai pas contrôlée, c’est le cycle de dégivrage de la machine . C’est souvent une source de problème , il faut savoir que si le dégivrage de la machine est défectueux, l’évaporateur prend très vite en glace et donc il n’y a plus d’ échange entre l’évaporateur et l’air de la chambre froide ce qui a pour conséquence que la température de consigne ne peut plus être atteinte.

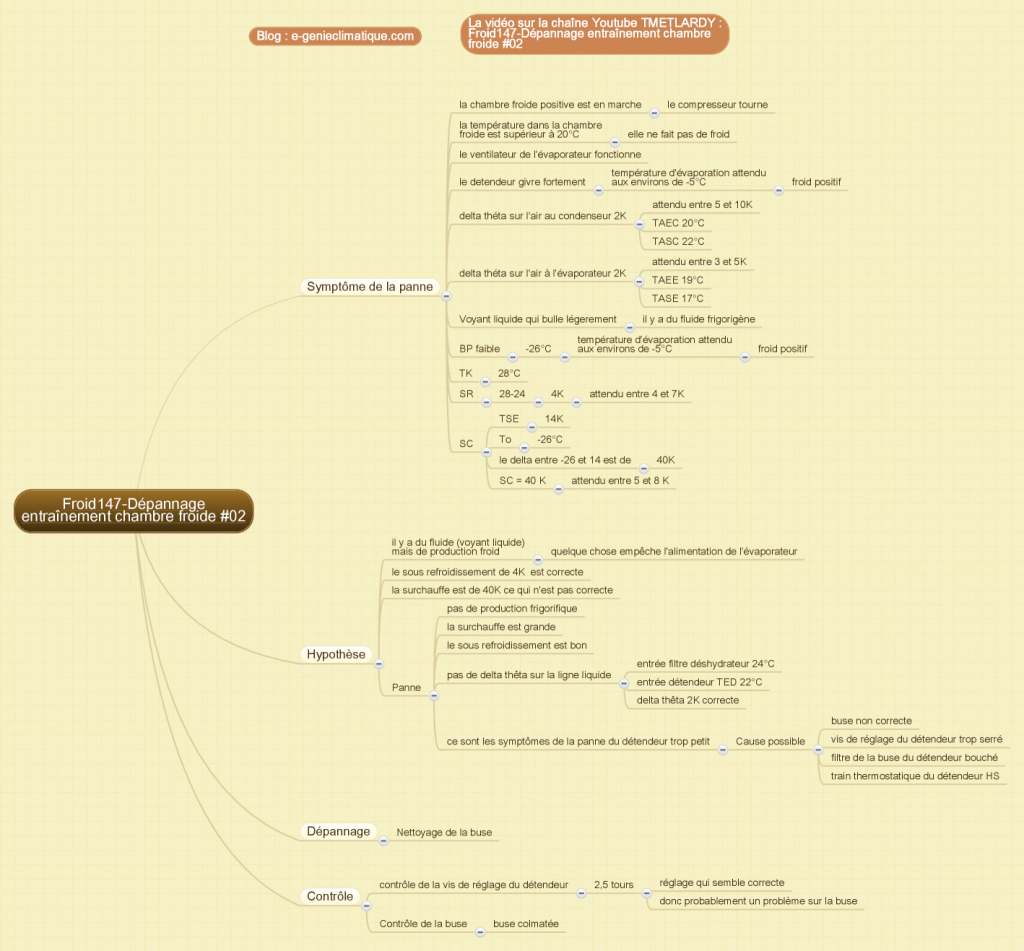

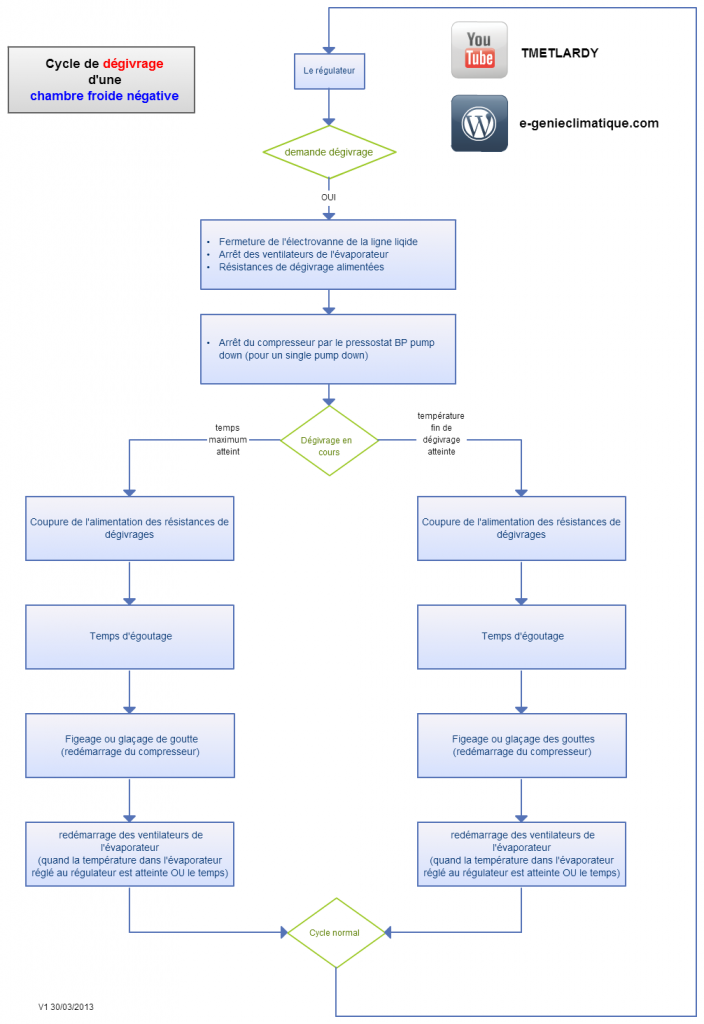

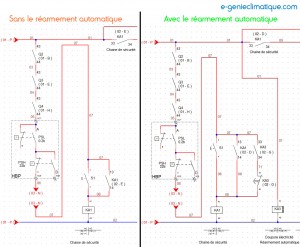

Voici le diagramme de dégivrage d’une chambre froide négative.

Je vous laisse le regarder, je pense que c’est clair (c’est la version 1)

![diagramme_du_cycle_de_degivrage_d_une_chambre_froide_negative_v1]()

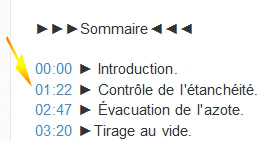

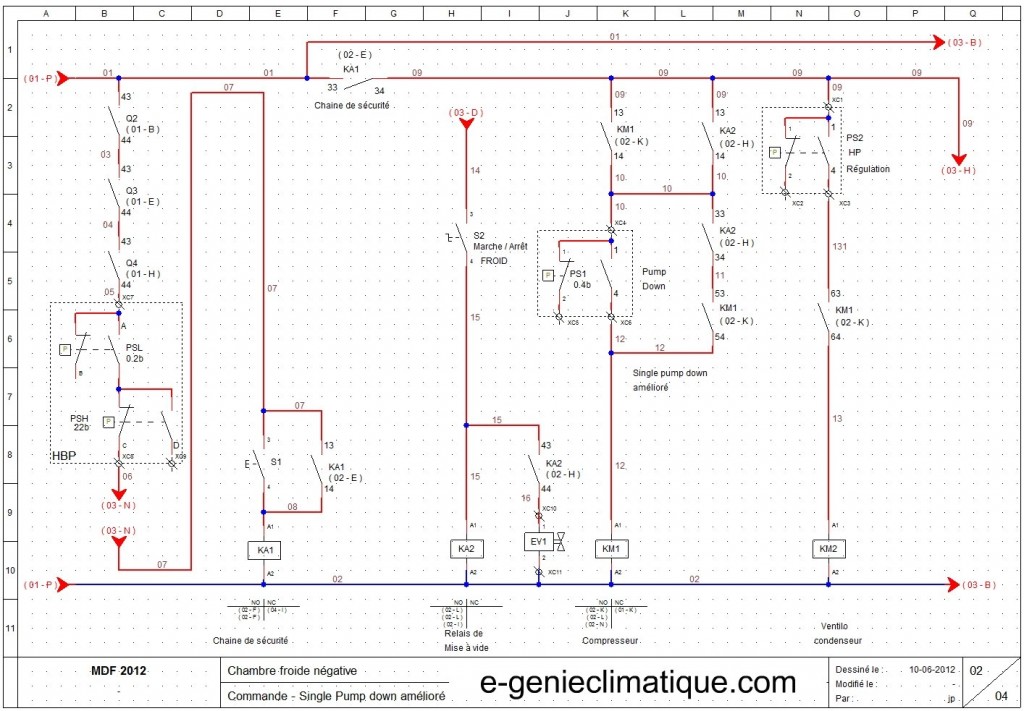

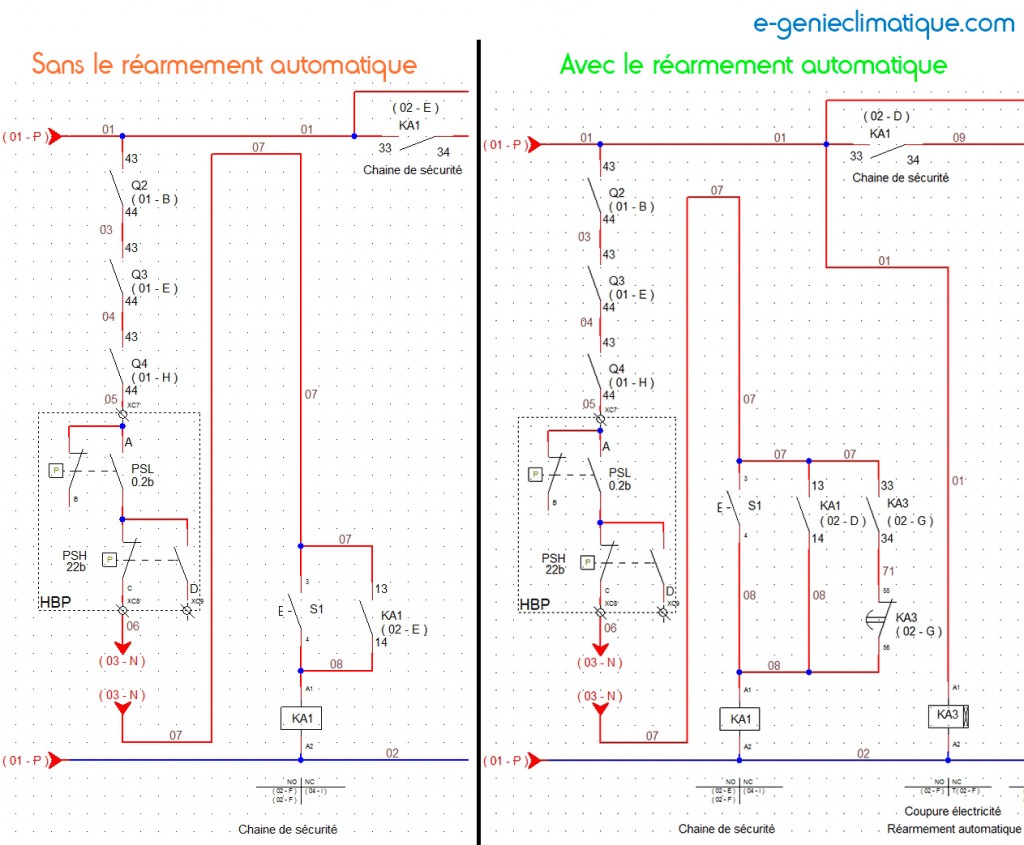

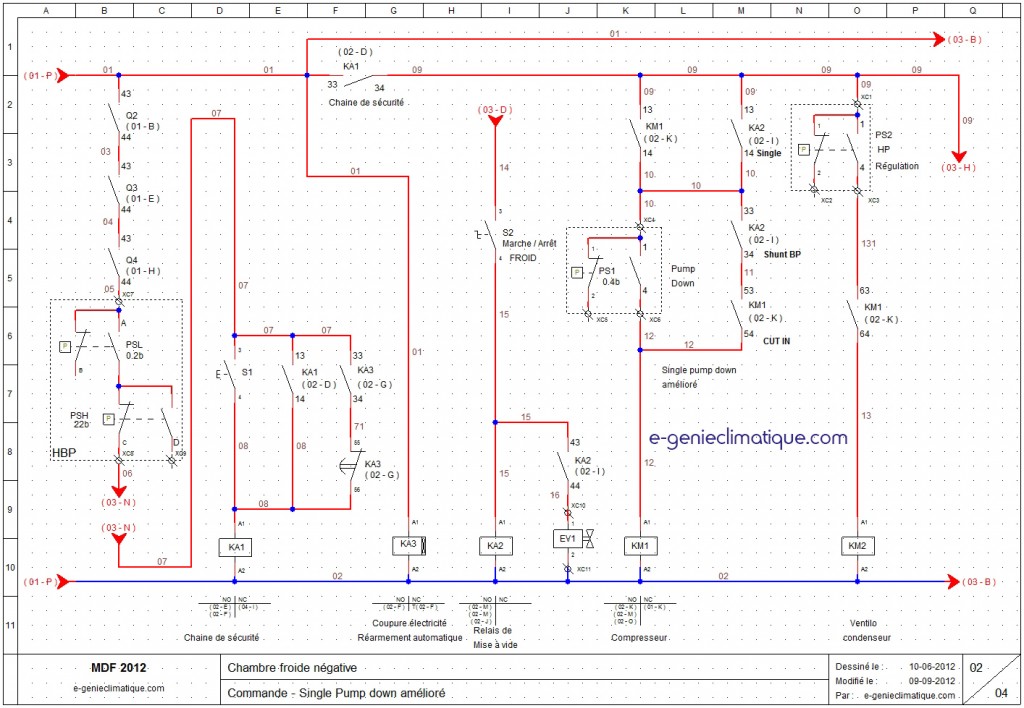

Pour lancer un cycle de dégivrage, je lance un cycle de dégivrage forcé. Je constate tout de suite que le compresseur s’arrête d’un coup, ce qui n’est pas normal, car je suis sur un single pump down amélioré au niveau du contrôle commande de la machine.

J’en profite pour contrôler les résistances de dégivrages électriques avec ma pince ampèremétrique et je trouve 5,5A ce qui est correct pour cet évaporateur.

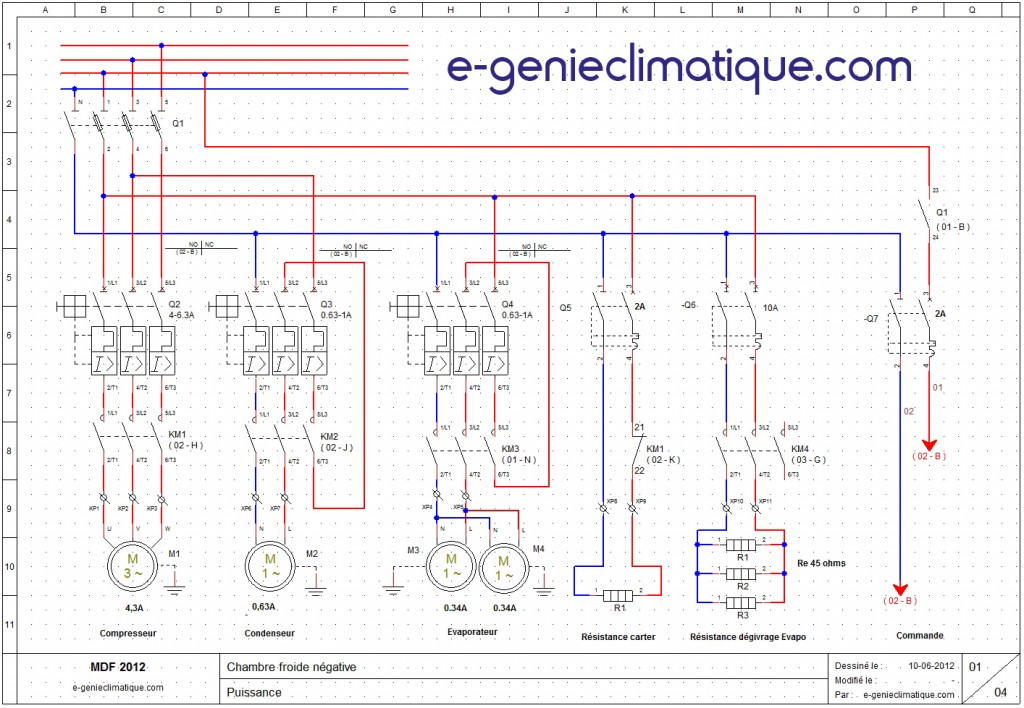

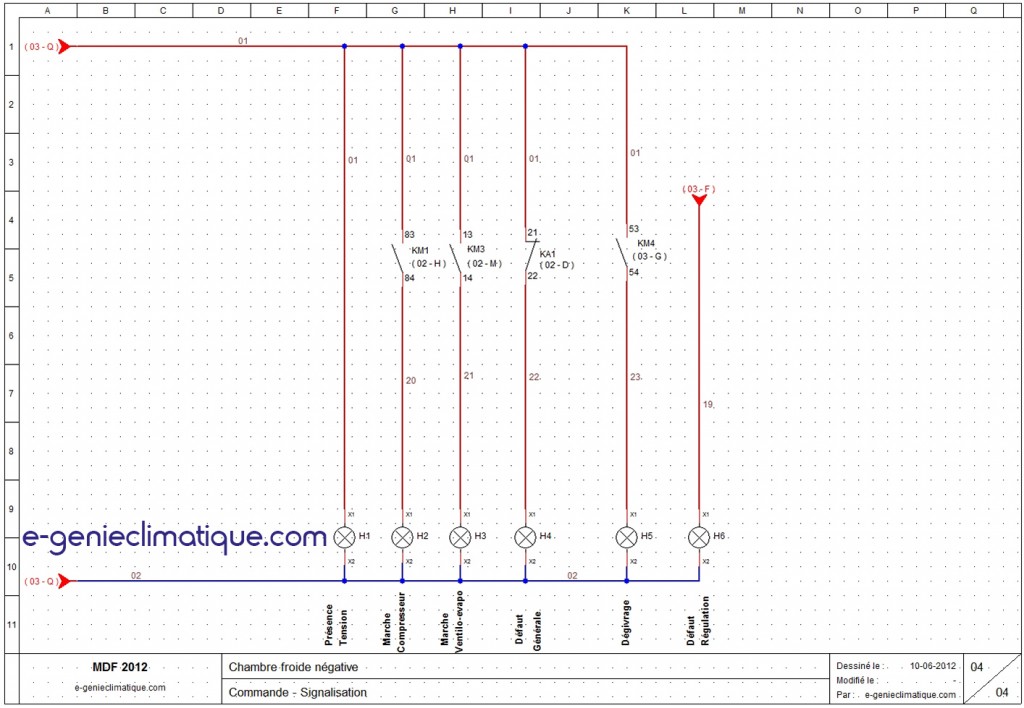

La panne est électrique.

Maintenant je sais que c’est une panne électrique. Je sais aussi qui provoque la panne, car comme on le constate le compresseur s’arrête net, comme c’est un single pump down amélioré, je dois avoir un arrêt par tirage au vide de l’évaporateur.

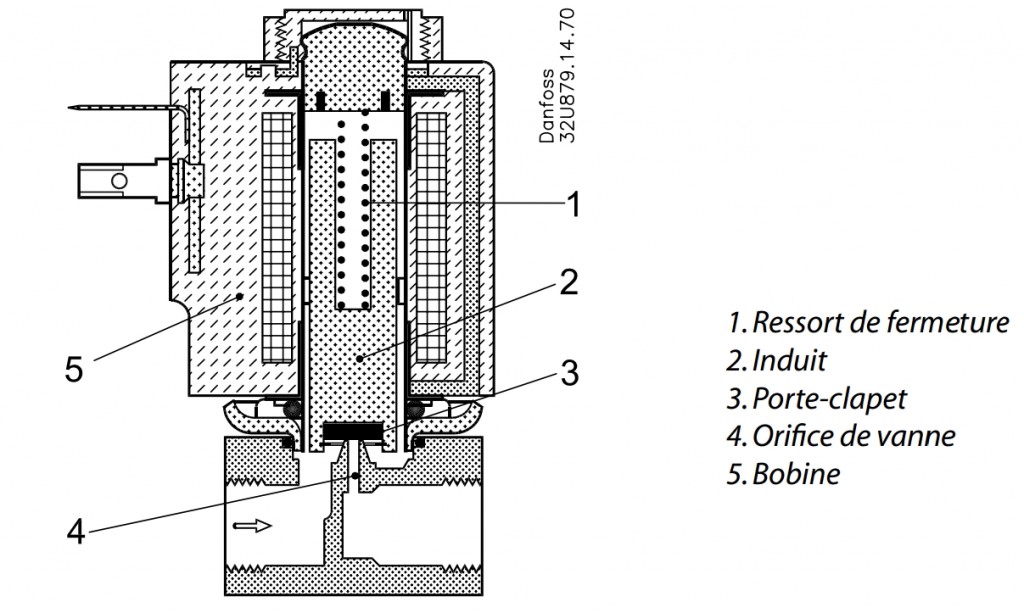

Lorsque j’ai appuyé sur le bouton de dégivrage forcé du régulateur, j’ai lancé le cycle que l’on peut voir plus haut sur le diagramme de dégivrage. On peut voir sur le diagramme de dégivrage que l’électrovanne se ferme. C’est une électrovanne NC (normalement fermé au repos). Cette électrovanne est contrôlée par le contacteur auxiliaire KA2 (le relais de mise à vide), comme on peut le voir dans la vidéo “Froid 152-Dépannage entraînement chambre froide négative MOP” à 11min 46, sur le schéma électrique il y a un contact en parallèle qui est l’automaintien de KM1.

Lorsque le régulateur coupe l’alimentation électrique de la bobine KA2 qui contrôle l’électrovanne de la ligne ligne liquide, l’électrovanne se ferme, MAIS le contact de l’automaintien reste fermé pour que le compresseur continue à tourner jusqu’à ce que le pressostat BP pump down atteigne sa valeur de coupure, le contact du pressostat BP pump down s’ouvre ce qui coupe l’automaintien de KM1 et donc ce qui arrête proprement la le compresseur de la chambre froide.

Ici comme le compresseur s’arrête net, je sais que le problème vient du contact de KM1 en 43-44.

Le dépannage.

Le dépannage est simple en voulant contrôler les conducteurs de la commande de KM1 en 43-44 j’ai pu constater que le fil était coupé.

Voilà pour ce dépannage dont la panne a été un peu plus longue à trouver que les autres.

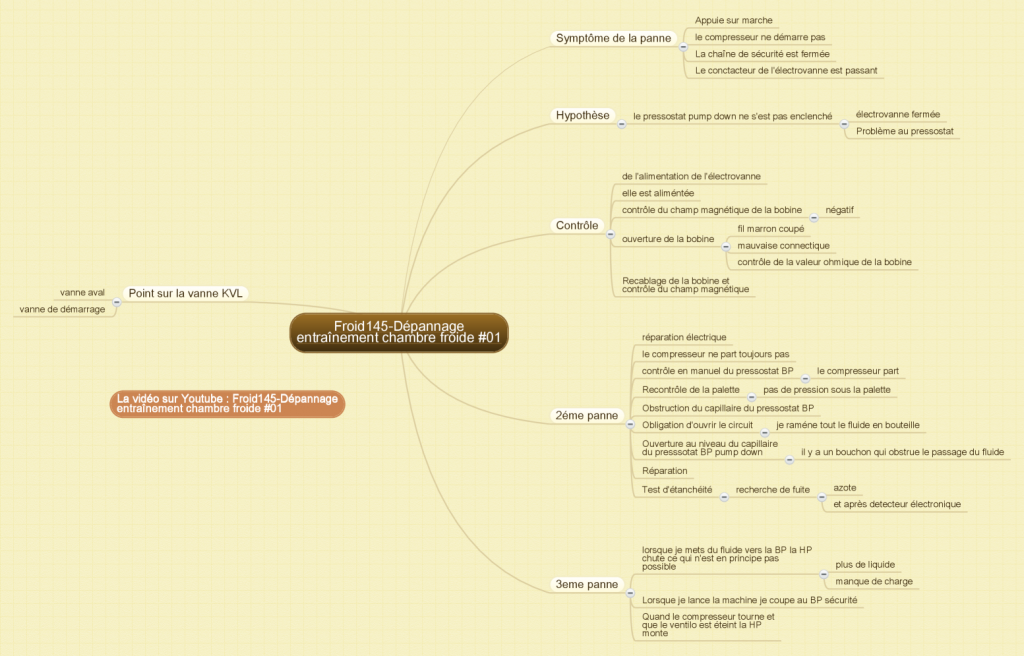

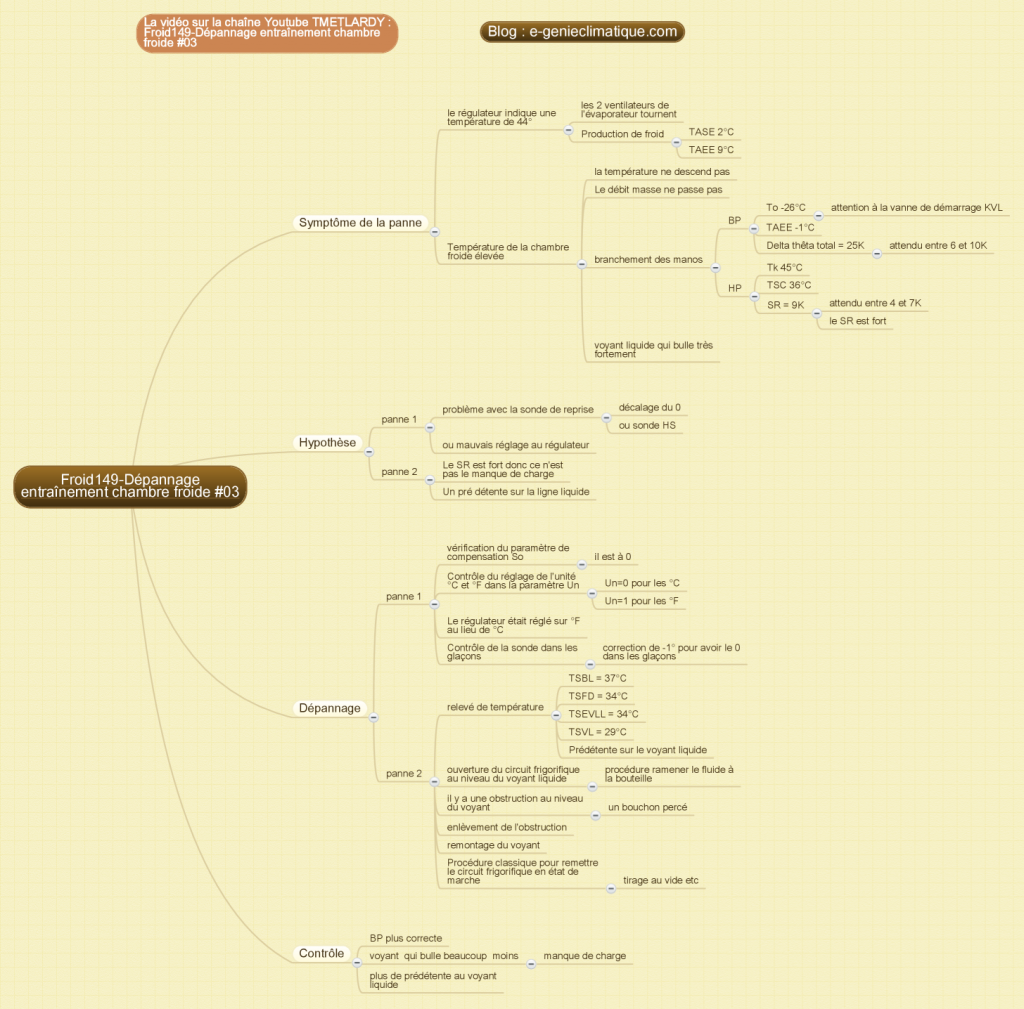

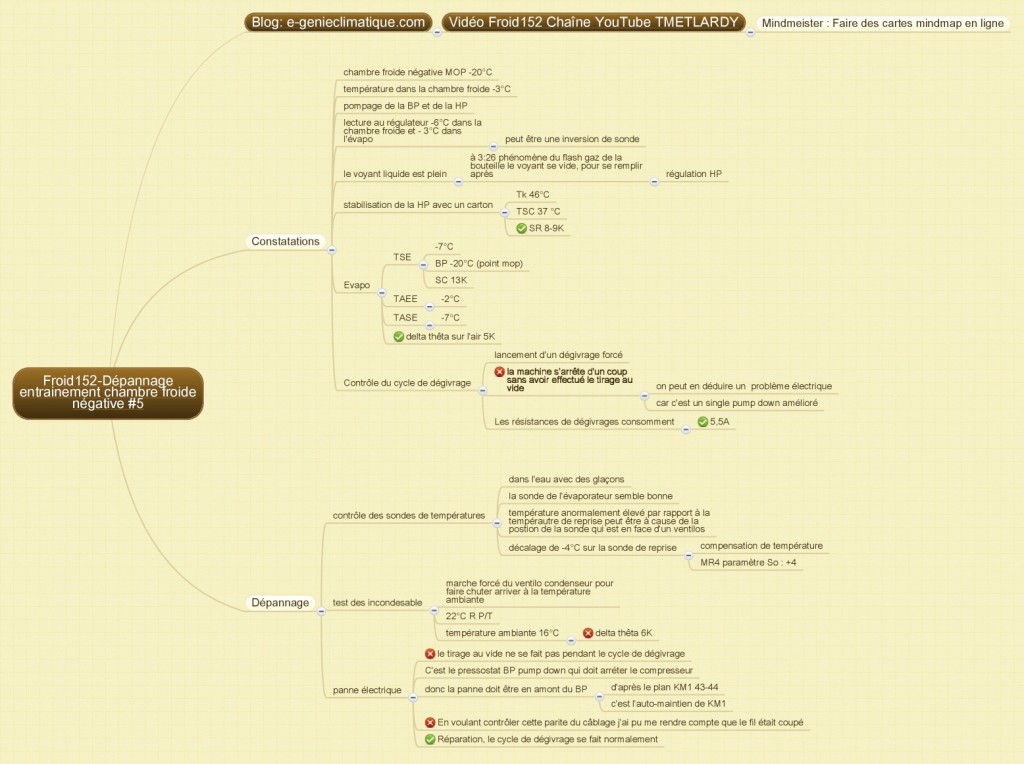

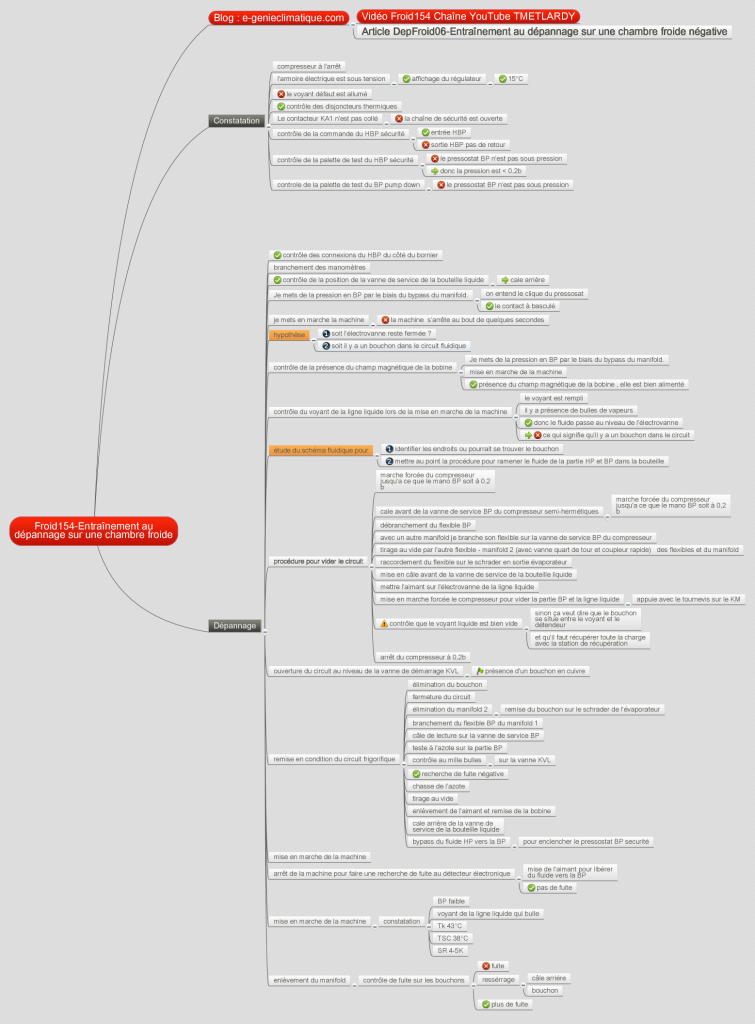

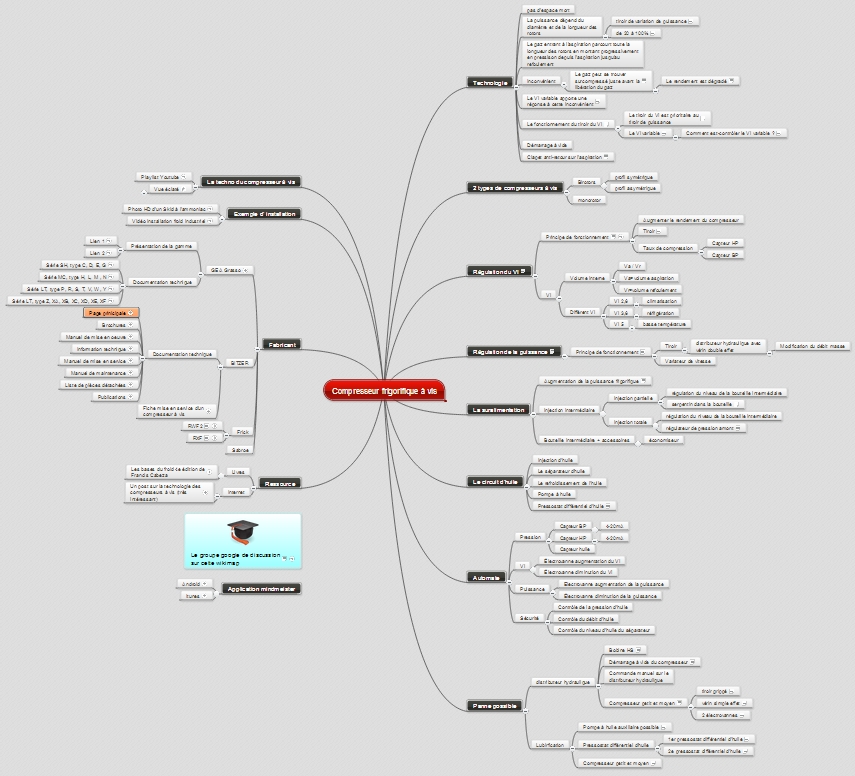

La carte mind map du dépannage.

![froid152_entrainement_au_depanna_ge_chambre_froide_negative_carte_mind_map]()

Cette mind map a été faite sur Mindmeister et elle est téléchargeable en qualité supérieure en pdf sur ce site.

Abonnez-vous au blog (en haut à droite) et à la chaîne YouTube pour être tenu au courant de la publication du prochain article et des prochaines vidéos.

N’oubliez pas de voter si vous aimez. ( Pouce vert sur YouTube et +1 pour Google+).

Vous pouvez aussi suivre le blog sur Google+ ,Twitter , le flux RSS.

Twitter : https://twitter.com/egenieclim

Google+ : http://gplus.to/egenieclim

MERCI

![88x31 CC-BI-NC-SA]() 2335 mots 11h

2335 mots 11h

Incoming search terms:

- explication single pump down

- cycle dégivrage chambre froide negative

- hp bp chambres froides positives r404

- flash gaz

- ecart temperature mano frigorifique et ambiance chambre froide

- cycle de dégivrage chambre froide

- releve temperature sur circuit frigo

- relevés pression temperature chambre froide

- mon moteur de chambre froide positive ne s arrette pas plus de 15 minute

- panne sur chambre froide le compresseur démarre seul

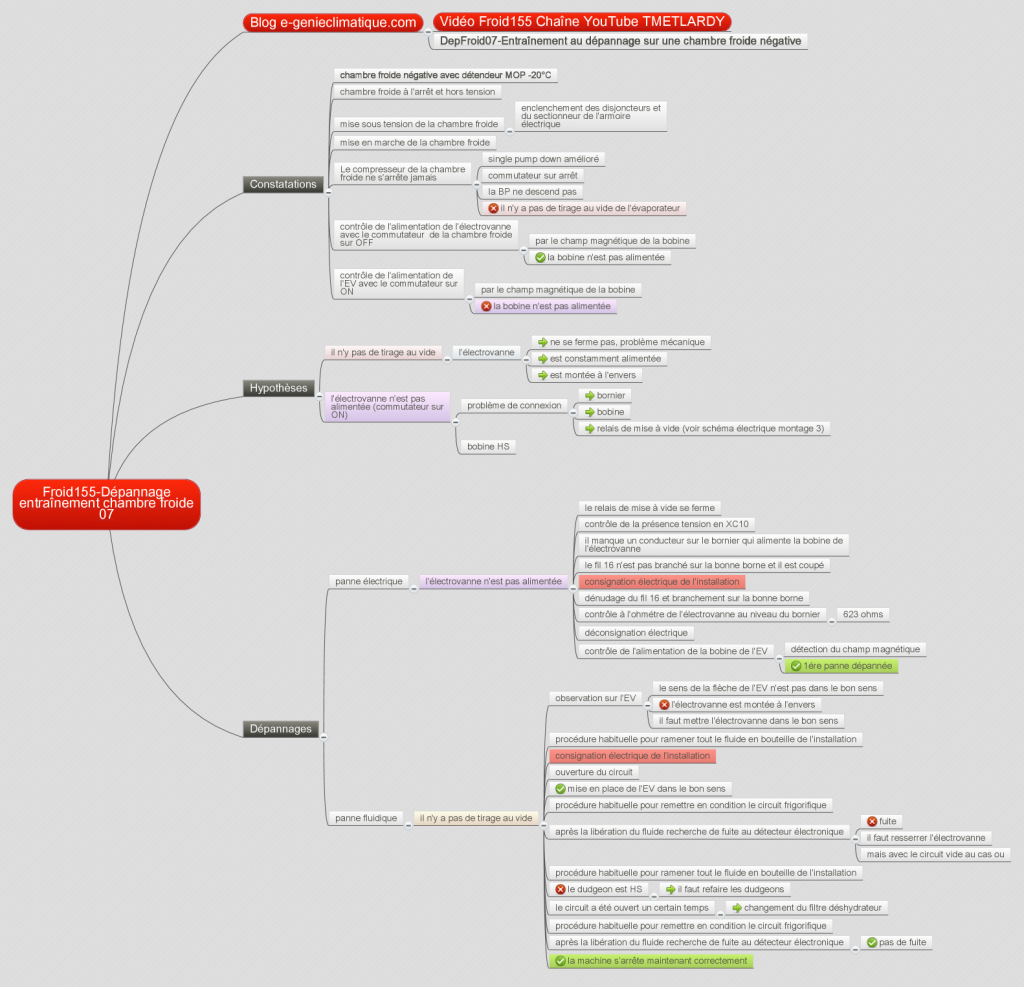

Comme vous avez pu le lire dans le dernier article

Comme vous avez pu le lire dans le dernier article

Aujourd’hui le début d’une nouvelle série d’articles sur le dépannage de chambre froide monoposte.

Aujourd’hui le début d’une nouvelle série d’articles sur le dépannage de chambre froide monoposte.